イタリアから注文していた部品が到着しました。

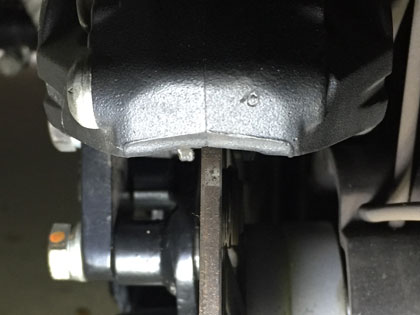

有言実行といえば聞こえは良いですが、言い出しっぺの法則ということで、先日話題にしたブレーキディスクです。

日本の輸入代理店に在庫が無かったので、BRAKING社の所在国から直接輸入したのでした。

↑ BRAKING SK2シリーズ

FJ1200やXJR400の一部に使われているWK015Rを使います。

ダブルディスク車の右側ディスクです。

↑ 取り外した純正ディスクとBRAKINGのディスク

最近、ペタルディスクはジャダーが出やすいとか、パッドの減りが早いとかネガティブな面が指摘され、敬遠される方向にある様子ですが、なんといってもカッコイイ!

もはや性能向上が目的では無く、ディスクを交換することが目的になっちゃってます、手段が目的となる悪例ですね。

言い訳するとすれば純正ディスクのインナーローターが鉄製であるのに対し、BRAKINGのディスクはジュラルミンですから軽量化の恩恵があったり無かったりするかも?

さっそく装着!

調べたとおりピッタリです、無加工ポン付け状態。

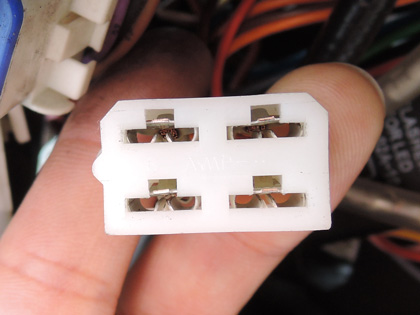

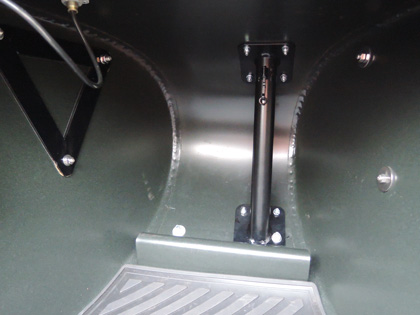

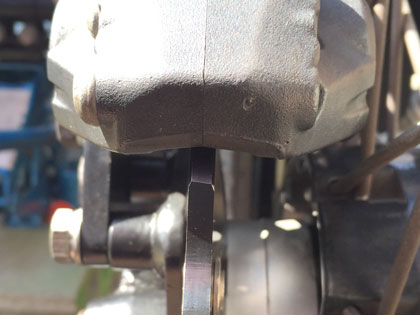

↑ あらかじめキャリパーを清掃しておきます。

このキャリパーも理論的には4パッドタイプのブレンボと無加工で交換出来るはずです。 え?やりませんよ?

一番の懸念がキャリパーのセンターが出るかどうかです。

純正のディスクが4mm厚でオフセットが9.5mm、WK015Rは5mm厚の10mmオフセットです。

ディスクのセンターは純正とまったく同じになりますが、ディスクの厚み分、左右に0.5mmずつはみ出す計算になります。

しかも車両の個体差でしょうか、純正状態でキャリパーセンターが出ておらず、ディスクが若干内側に寄っているようです。

ポン付けしても辛うじてキャリパーボディに接触しないのですが、構造上キャリパーサポートの剛性が低く、よじれた時に接触する恐れがあるため、1~1.5mmほどキャリパーを内側に寄せた方が良さそうです。

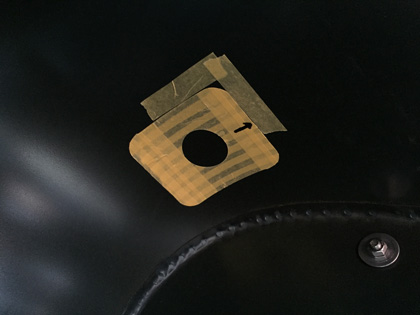

↑ キャリパーとサポートの間にシムを入れて調整しました。

あらかじめ何種類かシムを用意して現物合わせするのが良いかと。

↑ なんとなくキャリパーセンターが出ました。

ウラルのディスクブレーキはドラムブレーキから無理矢理ディスク化した感が否めず、キャリパーの回転方向を無視していたり、突っ込みどころがいくつかあります。

キャリパーサポートが2ピース構造になっているのも、変化に対応できるように汎用性を持たせているのかもしれませんね。

おかげで内側にも外側にもシムだけで調整できます。

↑ 新品ディスクには新品パッドを使用します。

敢えてシンタードにせず、RKのセミメタルをチョイスしました。

もくろみ通りブレーキディスク換装成功!

まだ当たりがついていないので、効きは極端に悪いですw