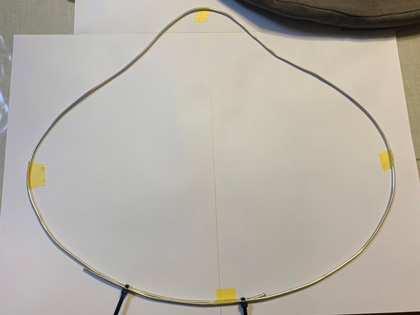

サイドカートノカバーのアレを交換します。

ウラルユーザーのほぼ100%が経験しているであろうゴムがビロビロに伸びて用をなさなくなるアレですw

※古いウラルのトノカバーはゴム留めではなく革製のタブだったりします。

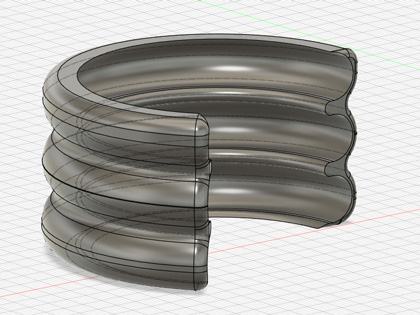

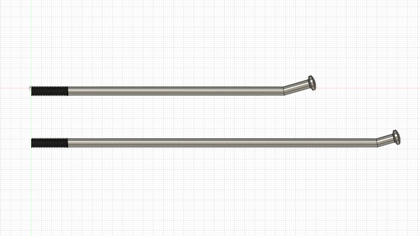

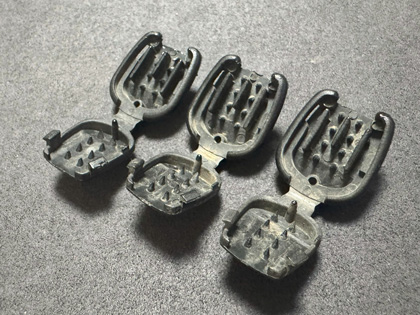

中華仮想アキハバラことAli expressを検索するとそれらしい部品が見つかったので早速輸入しました。

↑ 一生分ありそうw

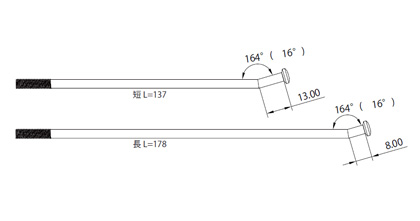

ゴム紐を挟み込んで閉じるだけですから特に難しい施工ではありませんが、ゴム紐の柔らかさと太さの兼ね合いが判らないので現物合わせで試すしかありません。

↑ 柔らかめのゴム紐なら3.5mm、硬めなら3mmぐらいが良さそう。

その硬め柔らかめの基準も曖昧なのですが...

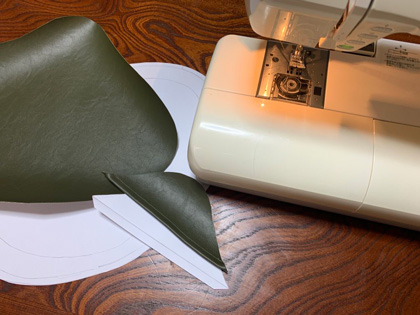

ところで「伸びてビロビロになるアレ」ではさすがに困るので正式な名称を調べる事にします。

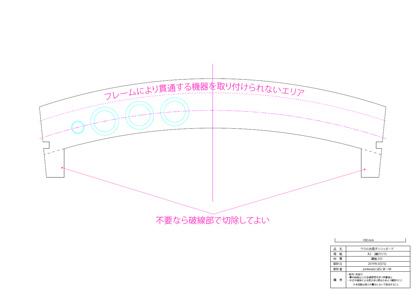

↑ よく見るとタブに刻印が!

ウラル純正品のタブには「YKK」「LE01STU」と刻印されており日本の大企業製であることが判ります。

LE01STUで調べるとYKK Americasのサイトがヒットしますね!

それによると「コードストッパー&コードエンド」という分類になっていますからそのように呼称すれば良いかと、実際これらのワードで検索にもヒットします。

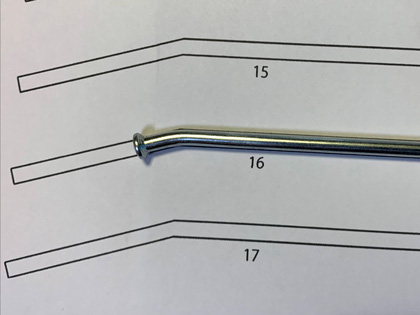

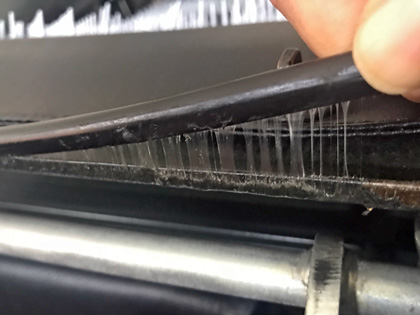

まぁ、新しく買わずとも構造を理解して丁寧に分解すれば再利用することが可能です。

↑ ツメの部分に薄いカッターの刃などを差し込み少しこじれば簡単に開きます。

組み立て前の部品を見て構造を知った上での結果論ですがゴム紐だけ買えば良かったですねw