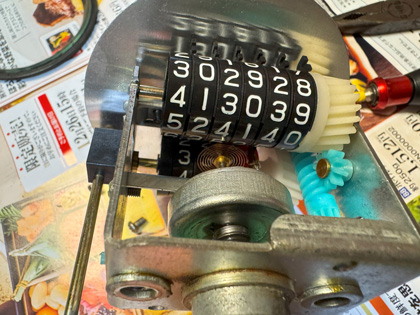

少しずつ作業を進めドラム式距離計をステッパーで動かす実験。

机上実験では時速1,400km/hで走っても脱調せずに動くw

アナログスピードメータ電子化計画の進捗。

— junker (@junker1977) January 9, 2025

ドラム式距離計の駆動実験を行い1,400km/h程度でも脱調せず回せることを確認しました😇 pic.twitter.com/F9YXTA4gJv

目指せ!ウラルでマッハ超え!

ロシアンサイドカー ウラルなブログ

少しずつ作業を進めドラム式距離計をステッパーで動かす実験。

机上実験では時速1,400km/hで走っても脱調せずに動くw

アナログスピードメータ電子化計画の進捗。

— junker (@junker1977) January 9, 2025

ドラム式距離計の駆動実験を行い1,400km/h程度でも脱調せず回せることを確認しました😇 pic.twitter.com/F9YXTA4gJv

現在2017以降の電子メータに換装して特に不具合は無いのですが、興味本位で「ウラルの古いアナログメータを電子化する」にチャレンジしたいと思います。

ウラルみたいなレトロチックなマシンにはオールドスタイルのメーターの方がお似合いですから、いつか今使っているメーターが壊れたときのために準備しておこうかと。

↑ ウラルビレッジの村長さんから使っていないアナログメーターを譲って頂きました。

自分の年式(2013)よりも古いタイプのデザインですね、とは言え内部構造に違いは無いと思うので早速分解して確認します。

中を開けるとスピードメーター部は電磁誘導とぜんまいバネの釣り合いを利用した言わば電圧計、距離計はギア比1:1000に減速してドラムを回す構造であることが判りました。

1:1000はメーターワイヤー1回転1mというわかりやすい規格ですがこれはロシアの工業規格ГОСТ 1578-76によるものです。

スピードメーターの指針、距離計のドラムそれぞれにステッピングモーターを仕込んでマイコンで制御する予定、特に急ぐ計画では無いのでアイデアを出しながらゆっくり進めていきます。

まぁ大体こんなもんでしょ、文字盤との誤差は一般的な車と同じ様に+数%ぐらいに設定。 pic.twitter.com/kgT0kf1auU

— junker@U-mode (@junker1977) December 18, 2024

↑ 開発中の様子。

計測値をそのまま指針で示せば良いだろうと簡単に考えていましたが、自然になめらかに見える制御は意外とノウハウがいるようで一筋縄にはいきませんね...

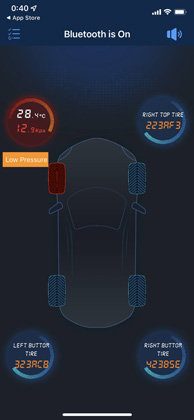

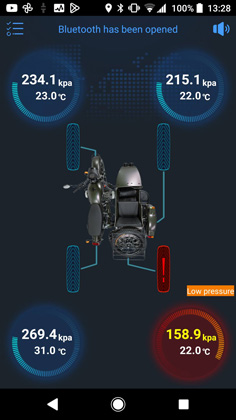

最近安くなってきたTPMS(Tire Pressure Monitoring System)を試してみました。

欧州の車は装着が義務付けられているようですが、本邦に於いては一部の高級車しか装備されていません。

しかし空気圧管理がシビアなサイドカーにこそ相応しい装備だと思うのですよね!

と、いうことでアリエクで注文すること約10日で届いたブツ。

↑ スマホのアプリで表示するタイプです、Bluetooth4.0対応の型落ち製品なので3000円強で入手できました。

自動車用を購入したため4つのセンサーと着脱&電池交換用の工具が付いています、アプリはネットからダウンロードする仕組みです。

しかし元々自動車用なのでアプリは当然自動車のイメージ...

使用上の問題は全く無いのですが、なんとなく気に入らないのでウラルのイメージに改変しましたw

Androidアプリは多少知識があれば弄れるのがよいですね。

↓ ウラルのイメージにしたアプリ

本車前後輪&側車輪+スペアで4つのセンサーを丁度使いきります。

センサー部はやや大きくバルブに負担をかけそうでちょっと心配です。

↑ 左から TPMSセンサー・アナログインジケータ・標準のキャップ

脱落&盗難防止のナットを使うと脱着に工具が必要なのが残念。

センサー部が大きいのでちょっと異物感がありますね...

スマホのアプリで無事モニタリング出来ています!

センサーの示す空気圧は圧力計で計ったものとほぼ同じで正確な様子。

しばらく運用して使えるアイテムか判断したいと思います。

...スペアタイヤに空気を入れねばw

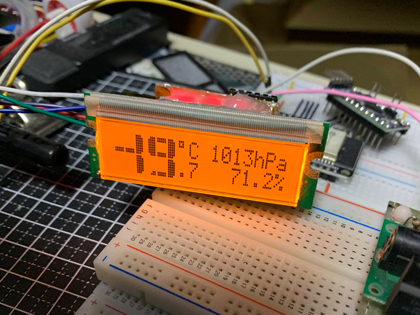

サイドカーダッシュボードに装着した気象計。

最近の寒さでマイナス気温時のプログラム処理に問題があると気づいてしまいました、まぁ単に桁の消し忘れなんですけど…。

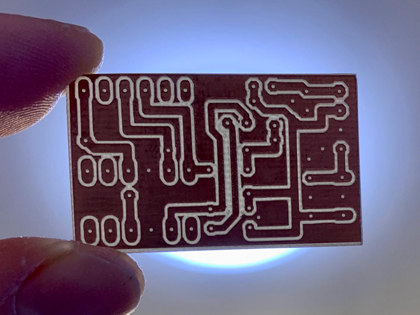

現状、表示器とセンサー本体が別体になっており、微妙に整備性が悪いところも気にくわなかったので作りなおすことにします。

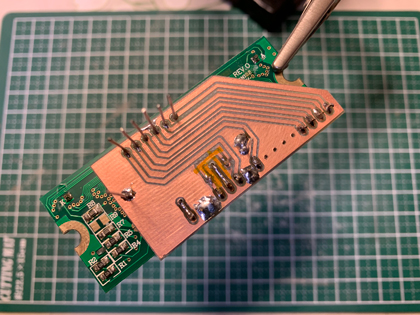

新たに回路図を引き直し、CNCで基板を切削。

いくつかの基板を組み合わせて表示器とマイコン・センサーを一体化。

回路が出来たらプログラムを手直ししてマイナス時の不具合と表示範囲を改善しました。

マイナス19.9度まで表示し、それ以下の温度は"Lo"を表示する仕様にしましたが、居住地近辺ではその表示を見ることはなさそうですw

一体化してコンパクトにはなったものの、以前のものより見栄えはすこぶる悪いです。

まぁ、見えないからよいでしょう(^^;

種明かし。

— junker@U-mode (@junker1977) December 28, 2021

戦艦扶桑もびっくりなペントハウス付き4階建基板なのでした… pic.twitter.com/cnsQUeNTV1

シリンダーヘッド温度計の検証中、たまに指針がゼロを差し暫くすると何ごとも無かったように復帰することがあります。

どうやらまだノイズを拾って誤動作している様子です。

プログラムでノイズと計測のタイミングが被りにくいようにしてありましたが、確率の問題ですからね...

と、いうことでノイズの元凶であろう点火コードにノイズシールドを施しました。

編組線で覆ってアースに落としただけですが

これってホッ○ワイヤーじゃね?w

さらに点火コードからなるべくセンサーのケーブルを離すように配線し直しました。

いまのところ良好です^^

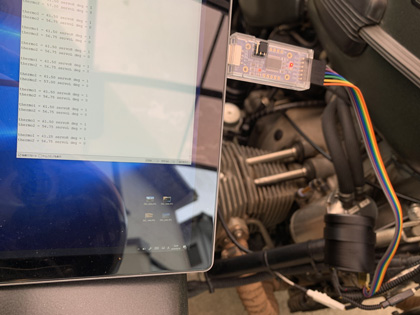

前回少々問題あるもののと書きましたが、その問題とはEMCノイズによる誤動作です。

エンジンを稼働してしばらくすると、アトランダムなタイミングでメーター表示が0を指す事態が発生しました。

正確にゼロを指すということは、サーボの制御は正しく行われているということですから、マイコン自体は正常と判断し熱電対センサーに問題が起きていると推測。

熱電対にどれほどのノイズが載っているかオシロで調べてみました。

極めて瞬間的ではあるにせよ4vP-Pくらいの電圧が観測できました。

熱電対はマイクロボルト単位の起電力をアンプで増幅して計測する仕組みなのでノイズには弱いようです。

センサーがサンプリングするタイミングとノイズのタイミングが重なるとアンプが一時的にサチるのではないかと?

ノイズ対策のコンデンサー追加とサンプリングレートを1秒毎から10秒毎に変更することでノイズとバッティングする確率を下げるようにプログラムを変更しました。

↑ こんなこともあろうかと、プログラムの書き換えと計測値を常時シリアル出力する機能が仕込んであります^^

見栄え重視でプラグコードに熱電対の配線を沿わせたのも原因のひとつかも。

もし改善が図れない場合に備えて白金測温抵抗体バージョンも作り直しております。

安定運用が確立したらレシピを公開しますね

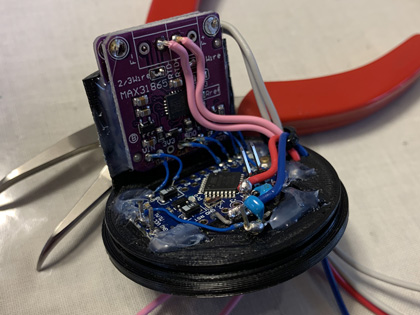

シリンダーヘッド温度計、やや難あれど一応完成しました、以下開発記。

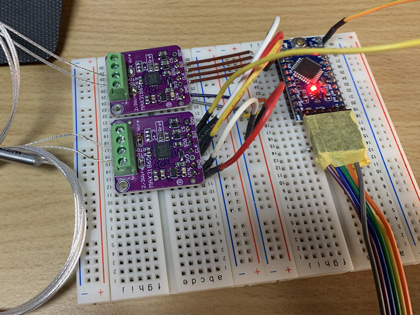

2つの白金測温抵抗体ブレークアウト基板をブレッドボード上でマイコン(Arduino)と接続して上手く制御できるか実験。

目処が立ったので実際の回路に組み込んだところ、1つのボードからデータが取れないというトラブル発生、どうやらブレッドボード用のピンヘッダを抜くときに熱破壊させちゃったみたい。

熱破壊したボードを再度取り寄せようと思ったら、在庫が切れて国内では入手不能じゃないですか...

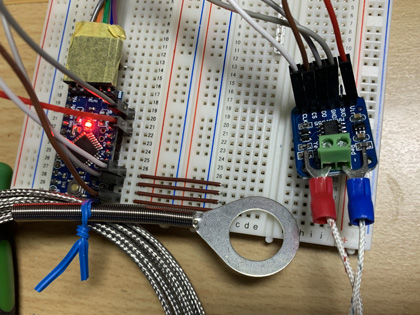

これを機に測温抵抗体から熱電対を使った回路に設計を変更し、プラグホール用熱電対とそのアンプを中国から輸入しました。

ひと月ぐらい時間を無駄にしちゃったぜい。

熱電対基板を実験の図↓

今度は壊すことなく実体化できまいた^^;

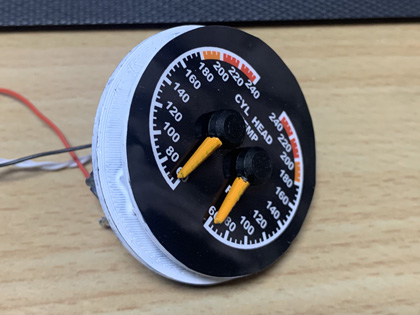

並行してメーター表示部も作っていきます。

動作の確認が出来たら目盛りと指針をそれっぽい感じに..

照明も組み込んでありますよ!

センサー部と表示部をケースに組み込み一応形になりました。

早速実車に搭載しましょう!

センサーを噛まして点火プラグを取り付け、センサーケーブルは目立たないようにプラグケーブルに這わせました。

メーター本体はココ。

あまりインパネ回りをごちゃごちゃさせたくないので、右側のタンク下あたりにとりつけました。

普通に走行していると揚げ物がカラッと揚がりそうな170℃程度になるようです。

本車前側のウィンカーステーがたまに曲がっていることがあります。

乗り始めて以来7年、まったくぶつけていないことを自負しているので外的な要因である事は明白です。

おそらく興味本位で近づいた人がウィンカーにひっかかるのではないかと?

実際整備中など自分もひっかかる事ありますしw

あまり何度も負荷が掛かると、ステーの溶接部がポッキリいってしまう可能性があるため、短縮化をすることにしました。

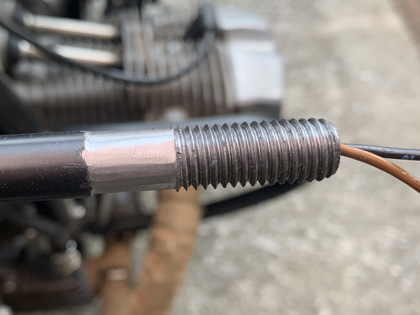

ウラルのウィンカーステーは両端にネジを切った中空パイプという単純なものです。

ネジを切ってカットするだけで余計な出費無く短縮できそう。

↑ ねじピッチを測るとM12 P1.75という一般的な規格で手持ちのダイスでなんとかなりそう。

ロシアはメトリック準拠で助かります。

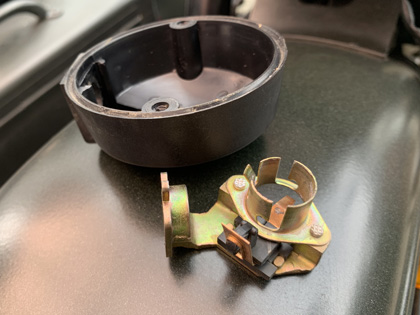

ウィンカーユニットは極めて合理的に作られており、固定するためのネジと電球のホルダが一体になった構造です。

↑ 配線も板バネのテンションで固定しているだけ。

脱着は楽ですが、電気伝導性に不安がありますね...

まぁ、それはおいといて作業開始。

ダイスを掛けるにはパイプの径が若干太いのでヤスリを使って適当に減径します。

あとはダイスをグリグリ掛けます。

正直M12のダイスなんて手作業でやるものではありません。

手にマメが出来ますw

サンダーにカット砥石を付けて3~4cm切断。

なかなか良い感じになったのではないでしょうか?

これぐらいの長さならば周囲を雑に歩いてもウィンカーにぶつかることはまずありません。

リアは元々短めのステーが使われているのでそのままで良いかな?

グリップヒーターのコントローラに内蔵された電圧計の表示値がだいぶ下がってきました。

バッテリーの電圧を直接測ると12v以上有り特に問題なさそうに見えるのですが、ヘッドライトを点灯すると途端に10v程度まで落ち込んでしまいます。

じつはウラルを購入して以来、7年間一度もバッテリーを交換していなかったので寿命なのでしょう、むしろ良く持ったと感心します。

保安灯火類をほとんどLEDに変えたり、自作のディマーユニットでヘッドライトの電力を制御していたのが良かったのかもしれませんね!

と、いうことで初バッテリー交換です。

バイク用品店などでウラルに適合する20Lサイズのバッテリーを買うと目玉が飛び出る値段がしますから、そこはネットで安価なものをチョイスします。

とはいってもあまり安すぎる粗悪品だと安物買いの銭失いになりかねないので、実績と定評のある台湾ユアサ製をチョイスしました。

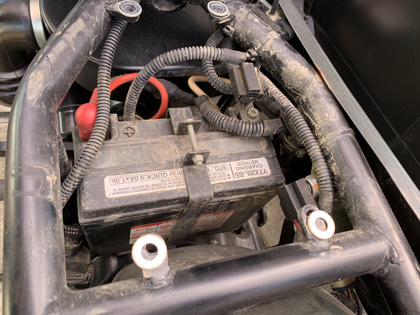

↑ 台湾ユアサ YTX20L-BS 1万円ぐらい、補充電中。

ウラルのバッテリー交換は少々面倒です、それでも昔のモデルよりは幾分楽になったようですが...

まずはシートを固定するベースプレートを外します。

シート自体を外さなくてもベースプレートごと外せますが、ベースプレートにはリレーやイグナイタユニットが共締めされていますので注意します。

しかしこんなところにヘックスネジが使われておりまともな工具が入れられず作業効率が悪い!

↑ ベースプレートを外すとバッテリーにアクセスできます。

昨年のロシアライド時に被った泥がこんなところまで入り込んでいます。

バッテリー固定金具と端子を外してスターターモーターとエアクリーナーの隙間から横に抜き取りました。

真上に抜く方が楽そうに見えますが、サイドカーフレームと接続する補強フレームの固定ナットが邪魔なので外す手間を考えたら横から抜く方が楽なのです。

どちらにせよバッテリーを少々持ち上げる必要があるのでベースプレートの取り外しは必須ですけど。

年式によっては部品や配置の違いからこの方法ではムリかもしれません。(2013年キャブ最終モデル)

新しいバッテリーを組み込み、固定金具と端子を取り付けてベースプレートを戻せば交換完了です。

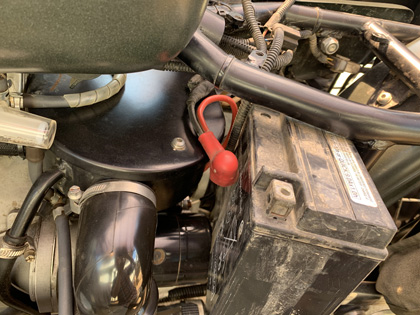

しかし、タダでは終わらないのがウラルの面白いところ!

マイナス配線をバッテリーに取り付けていたところ、ボディアースのカシメ部が回っていることに気づきました...

↑ すっぽ~ん!圧着不良です。

被覆を剥いたときに芯線もいくらか切断されているようです、7年目にして発覚するロシアクオリティ。

良く今まで無事に走れたなw

↑ 圧着工具でカシメなおしました。

ちなみにプラス側配線は適切な工具で正しく圧着されていました。

最近トラブルもなくネタがありません。

月刊から季刊「にぱにま~ゆ」になってしまいそうですw

と、いうことで困ったときの電装補強!

しばらく電子工作ネタで参ります...

お題はシリンダーヘッド温度計(以下CHT)。

海外では航空機用のCHTを流用したものが売られていたりしますが、華氏表示だったり微妙にサイズが大きかったりあまり使い勝手が良くなさそうです、KOSOなどのデジタルメーターは200℃程度までしか計れないし、なんといってもウラルにはアナログメーターだろう!と。

そこで「ぼくが考えたせかいいちつおいCHT」を作ってみたいと思います。

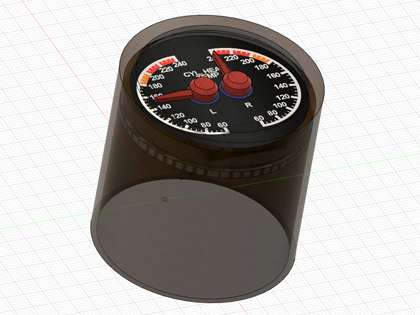

満たしたいスペックは

・外径50mmのサイズに収める

・アナログ指針

・250度位まで計れるようにする

・夜間でも安心

指針の駆動はマイクロサーボを使用し、arduinoなどのマイコンで制御、測温センサーは白金測温抵抗体(PT100)を使用、ケースや指針などの構造体は3Dプリンターで作ることとします。

ザックリとしたイメージはこんな感じです↑

果たしてうまくいくのか? 乞う御期待!