2025.07.02

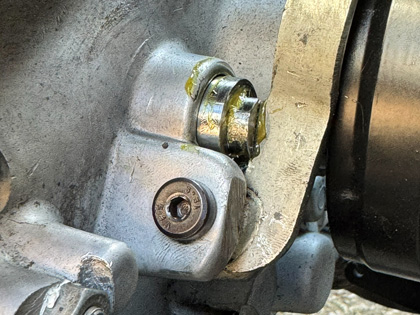

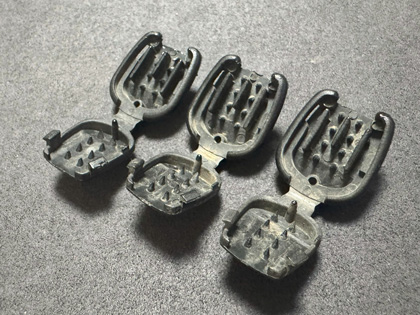

先日分解したクラッチレリーズ機構。

Oリングの潰し率が高く挿入しずらいためイライラするのは自分だけでは無いはず...。

2013年式のウラルではOリングを1つの溝に2つ使ったダブルリング仕様になっていますが、装着時に無理矢理押し込むと溝から逃げたり捩れたりすることがあり組み付け中に傷つけてしまうことがあります。

また、Oリングのサイズも国内で流通する規格では無く、特殊なサイズであるため純正品をメーカーから取り寄せねばなりません。

このご時世部品の流通も滞り気味でOリングのような消耗品はなるべく国内で調達したいところです。

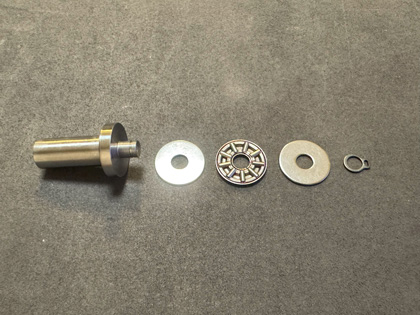

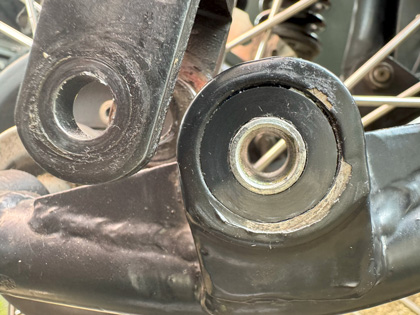

ついでにウラルの隠れたウィークポイントの1つであるスローアウトベアリングも一般的な部品が使えるようにできれば良いなぁと。

標準ではSKFのBA7を使用していますがメーカー純正部品として入手すると8,000円ぐらいするのでこちらも国内で入手出来る汎用品にしたい!

これらの課題を克服し、メンテや消耗品の交換が簡単にできるように部品を再設計するのが「俺様が考えた最強のクラッチレリーズ計画」です!(大げさ)

-要件定義-

まずは使う部材を検討します。

・Oリング

可能ならそこらのホームセンターでも買えるP規格にしたい、しかしクラッチリリースシリンダーの径に合うサイズは線径が2.4mmになってしまうため、ミスミやモノタロウで入手しやすいAS568規格の製品からチョイスする。

・スローアウトベアリング

従来よりウラルのカスタムに使われているスラストニードルベアリングAXK0619を採用する。(中華品なら数百円で買える)

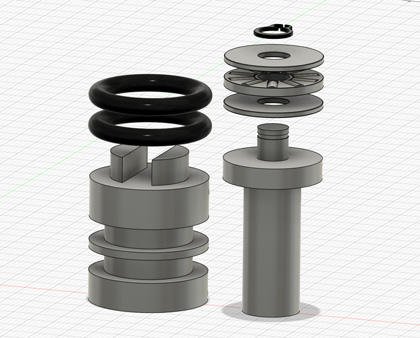

-設計-

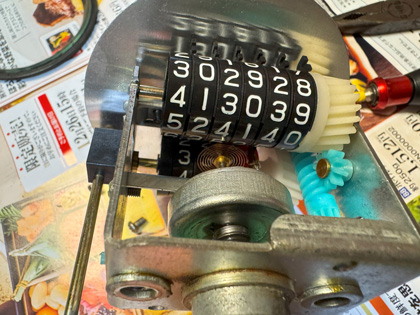

使う部材に合わせてクラッチリリースシリンダーとロッドチップを3D CADで再設計します、とは言っても純正部品のサイズを正確に計測してそれを基準に少し改変するだけです。

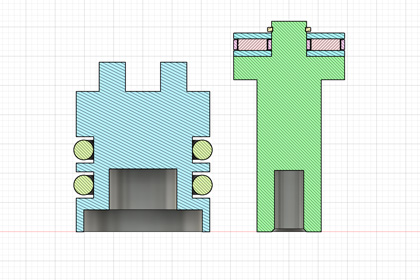

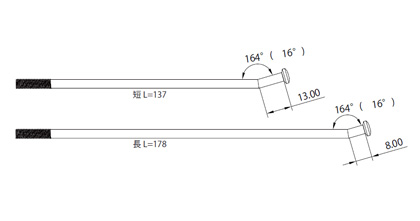

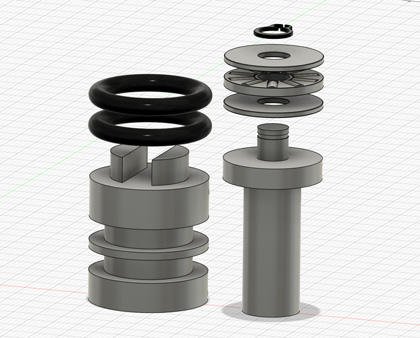

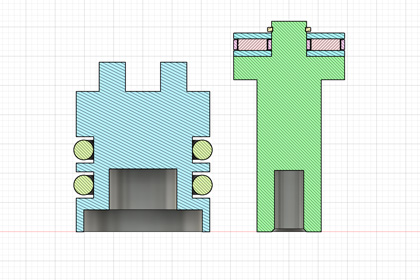

↑ 部品構成図と断面図

クラッチリリースシリンダーはOリングの潰し率が10%強程度になるように溝を設計、独立した溝2本にすることで組み付けし易くする。

ロッドチップはベアリングの穴に合わせた軸にすると加工しろが取れないためネジ留めから止め輪方式に変更する。

-製作-

丸物は自宅の工作機械では作れないのでミスミのMeviyに依頼する、クラッチリリーススライダーのスリ割り部分を含めるとコストが上がるためそこだけ自分で加工する、これにより3,000円ぐらい単価が下がる。

すでにMeviyにデータを送ったので20日後の完成が楽しみ!