2016.10.07

先日作成したヘッドライトのオートディマー装置。

取りつけてから数ヶ月の日常的な運用と、SSTRの参加などハードな使用でも問題は発生しておらず、信頼性はほぼ担保出来たのではないかと考えています。

と、いうことで製作レシピ大公開!

面実装パーツで設計したことや、マイコンの書き込みが必要なことなど電子工作初心者には少々難しいかもしれませんが、腕に覚えのある方はぜひ挑戦してみて下さい。

■はじめに

そもそも自分のために作った装置であり、フェイルセーフやフォールトトレランスは考慮していません。

「小さく・安く・シンプルに!」をコンセプトにしていますので、必要最低限の部品で構成しています。

そのため正直なところ何が起きてもおかしくありません、当記事を参考にして発生した如何なる事象も自己責任でお願いいたします。

一応DIYのお約束ということで...

■回路図

マイコンでニュートラル信号とエンジン稼働信号(オルタネーターのチャージランプ)を検出して、ヘッドライトをPWM制御するものです。

55/60wのハロゲン球を対象にしています。

途中にコントロール回路が介在するHIDやLEDには使用しないで下さい。

コントローラが無いタイプのLEDバルブならたぶん使えます。

■NETリスト

20部品ぐらい。

1000円でお釣りが来るぐらいの価格で揃えられると思います。

R7~R10、D1~D4についてはただのインジケータなので実装しなくても動作はします。

特殊な部品は使っていませんから秋月とかマルツで揃えることが出来ると思います。

■プログラム

下記プログラムコードをマイコン(PIC 12F683)に書き込みます。

書き込み環境はどうにかして揃えて下さい。

Dimmer683.hex

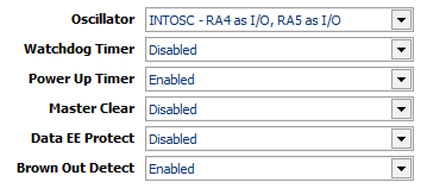

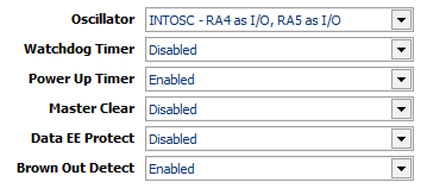

PICライターによってはコンフィグレーションワードをうまく読み取れない場合があるので、その場合は次の設定を参考にしてください。

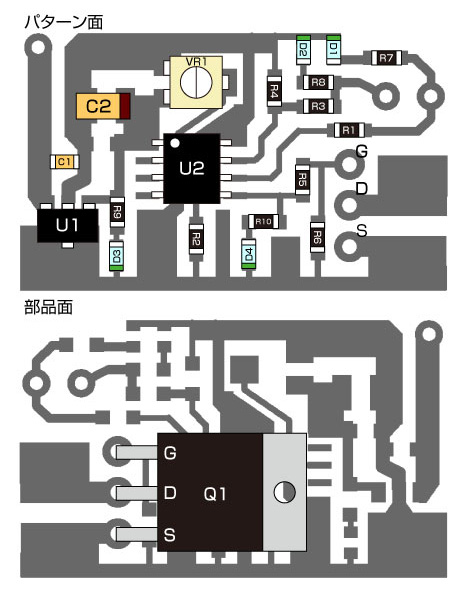

■回路パターン

以下のPDFをダウンロードして等倍印刷し、マスクパターンとして利用してください。

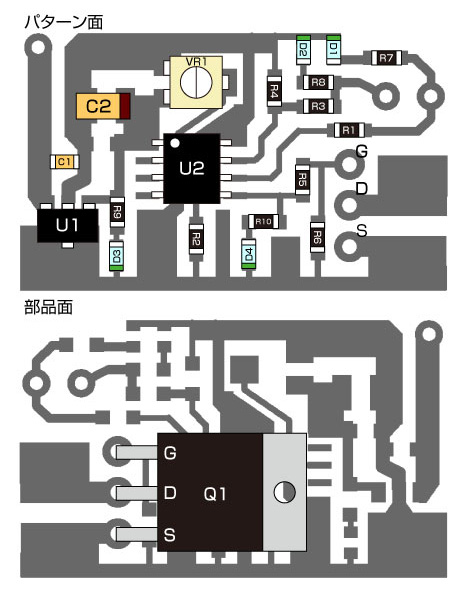

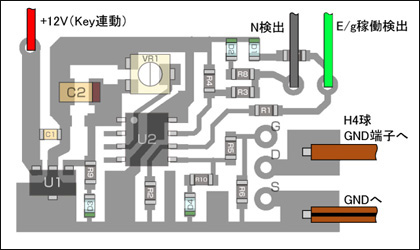

■実装図

背の低い部品から実装していきます。

抵抗、ダイオード、コンデンサ、可変抵抗、半導体の順が良いでしょう。

最後にFETの足を直角に曲げ基板裏側(部品面、銅箔のない面)から差し込んでハンダ付けします。

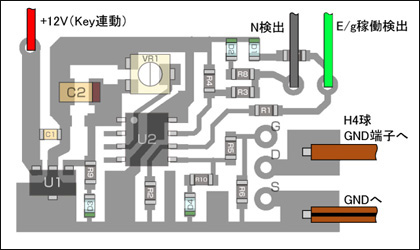

■配線の機能と位置

・+12V

ディマーユニットの電源です、メインキーOnで12Vが得られる配線に接続します。

数十mAしか流れないため、さほど太い線にする必要はありません。

・E/g稼動検出

オルタネータのL端子に接続します、チャージランプの緑線と接続するのが良いでしょう。

10mA以下しか流れないため、さほど太い線にする必要はありません。

・N検出

ニュートラルランプの灰線に接続してください。

10mA以下しか流れないため、さほど太い線にする必要はありません。

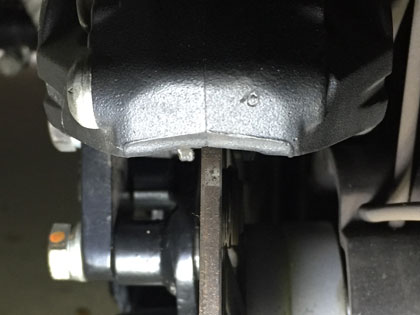

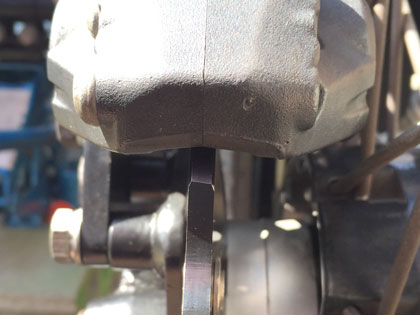

・H4球GND端子

H4球のGND端子(茶線)に接続します、GNDへの入り口となる配線です。

4~5Aの電流が流れますから細い線材はNGです、純正以上の太さならOKです。

ディマー基板へのハンダ付けは増し増しぎみで。

直接FETのドレイン端子にハンダ付けしても良いぐらいです。

・GND

ディマーユニットとH4球のGNDです、GNDに接続する配線に接続します。

4~5Aの電流が流れますから細い線材はNGです、純正以上の太さならOKです。

ディマー基板へのハンダ付けは増し増しぎみで。

直接FETのソース端子にハンダ付けしても良いぐらいです。

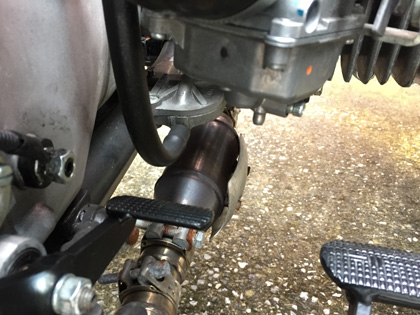

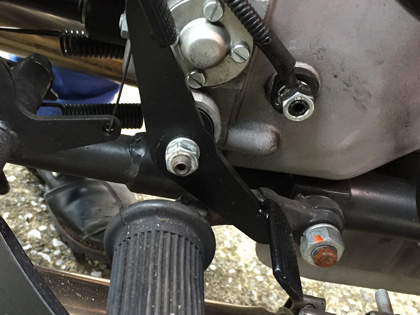

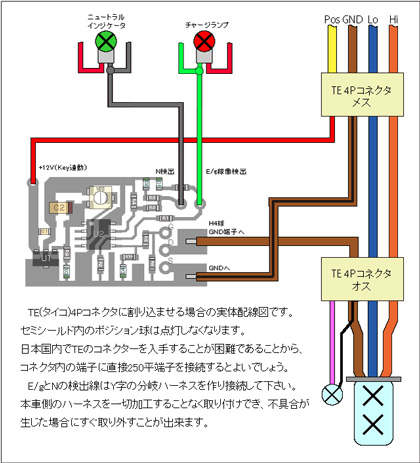

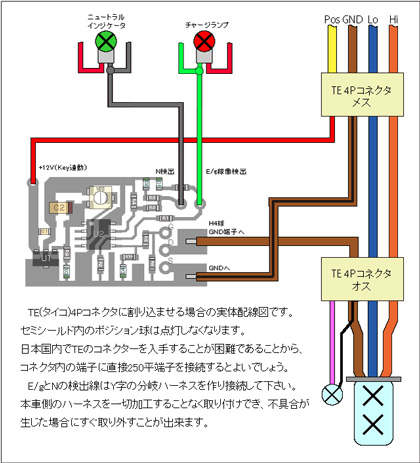

■実体配線図

自分はセミシールドヘッドライトユニットの中に組み込んでしまいましたが、容易に元の状態に戻せるようにヘッドライトユニットと本車を接続する4Pコネクタに割り込ませると良いでしょう。

※2013年モデルを準拠に記載しております、年式によって配線色は違う場合があります。

■動作試験

あらかじめ本車のバッテリー電圧や動作に異常が無いことを確認してください。

ディマーユニットのすべての配線を接続し、間違いが無いか確認できたら、ギアをニュートラルに入れメインキーをOnにします。

この時点ではヘッドライトは点灯しません。

セルやキックでエンジンを始動してください。

チャージランプの消灯と同時にヘッドライトが全点灯します。

そのまま5秒ほど経過するとヘッドライトの減光が始まります。減光中はフィラメントからの回り込み電流によりハイビームランプが点灯しますが正常です。

減光状態でクラッチを握りギアをN以外に入れるとヘッドライトが即時全点灯状態になります。

ギアをNに戻し、5秒後減光することが確認できたらメインキーをOffにしてエンジンを停止してください。

次に常時点灯モードの確認をします。

エンジンを始動せず、ギアをN以外の状態にしてからメインキーをOnにしてください。

即時ヘッドライトが全点灯し、それ以降メインキーをOffするまで消灯・減光することはありません。

車検時やヘッドライトを光源として利用する場合のモードです。

■減光時の輝度調整

基板上の可変抵抗(VR1)で減光時の輝度を任意に調整できます。

電源投入時に可変抵抗の値を読み込むため、調整の都度電源を入れなおす必要があります。

■免責

自己責任のDIY精神でお願いいたします。

基本的に質問には答えません、理解し自己解決できる方向けです。

当方、製作代行やマイコンの書き込みなどは行いません、正直めんどくさいので。