前回の実験はヘッドライトのインテリジェント化(大げさ)を想定した物です。

ウラルはメインキーOnで常時点灯になるので、スターターに回すべき電力が減少してしまいます。

そのためエンジンが動作していないときはヘッドライトを切ってしまおうという考えです。

ついでに信号待ちなどの停車時に電力の消費を少なくするため、ギアがNの時にじんわりと減光する仕組みを付加します。

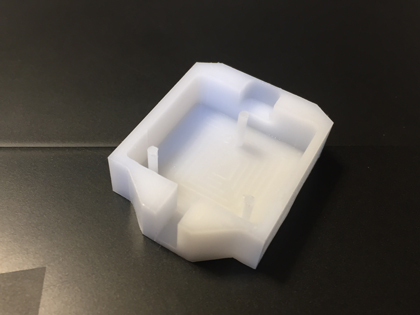

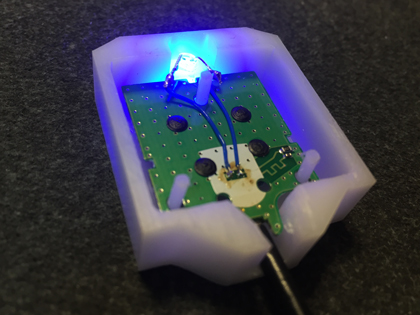

これぐらいの仕組みならディスクリートで組めなくもないのですが、部品点数が増えるのでマイコン制御で検討します。

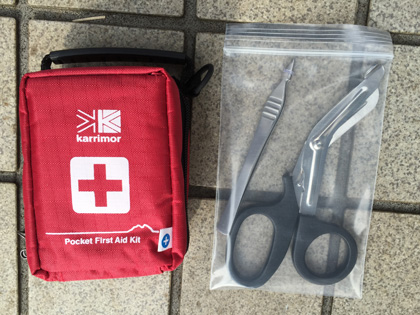

また、減光モードが邪魔になるケースが考えられるため、常時点灯モードも付加して車検などに備えます。

この辺りの自由度の高さはマイコンならではですね。

以下、アイデア&覚え書き

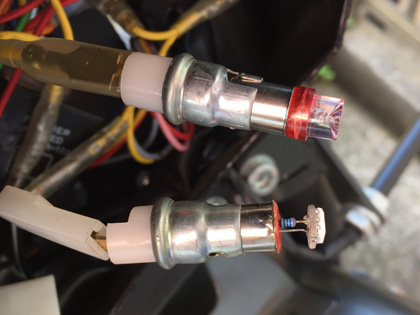

・センシング

ニュートラル・エンジン稼働 検出

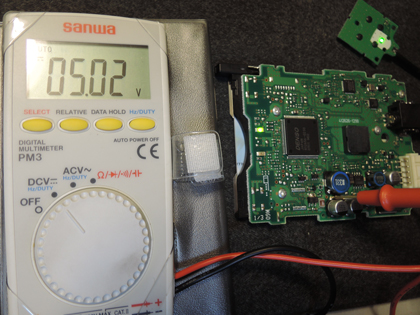

お手軽に分圧回路か?

14v時 1.8kΩ + 1kΩ で 5mA流しロジックレベルを得る。

前回の計測結果を見るとフォトカプラ等でアイソレートする必要もあるまい。

減光時の輝度設定

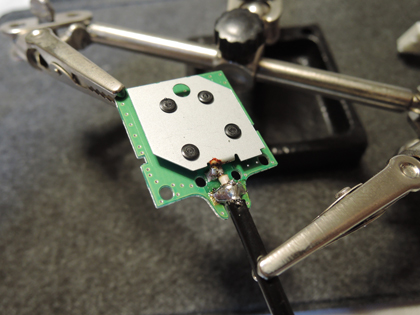

VRの値をGP4端子(AN3)で読み取り、PWMのデューティを決定、ADC使用。

・スイッチング

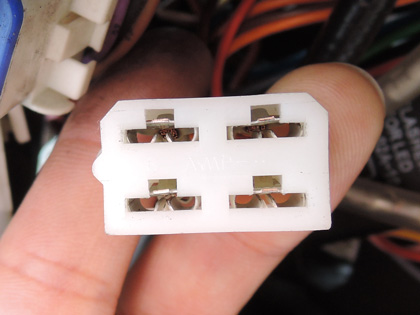

Nチャネル パワーMOS FETを使用してマイナスコントロール

5v駆動可能でon抵抗が低い製品を選定。

IRLB3034PBFが候補、40v 195Aとにわかに信じがたいスペック。

ヘッドライトの制御ぐらいじゃ放熱器いらなさそう。

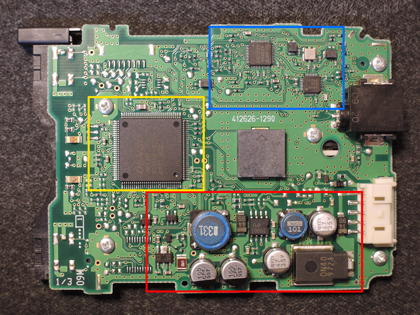

・制御

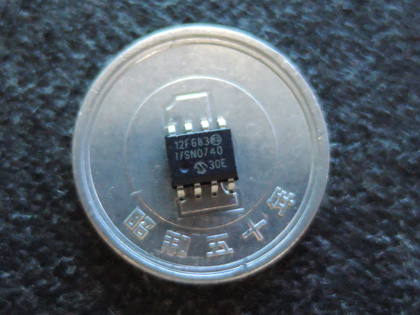

使い慣れたPICマイコンで上記の部品を制御。

ADCとPWMを使用するため、それらの機能を備えた12F683を使用する。

| pin | function | I/O | application |

| 1 | VDD+ | 5v | |

| 2 | GP5/T1CKI/OSC1/CLKIN | OUT | N/C |

| 3 | GP4/AN3/T1G/OSC2/CLK | IN | PWM duty set |

| 4 | GP3/MCLR/VPP (input only) | IN | N/C |

| 5 | GP2/AN2/T0CKI/INT/COUT/CCP1 | OUT | FET CTRL |

| 6 | GP1/AN1/CIN-/VREF/ICSPCLK | IN | Detect Running |

| 7 | GP0/AN0/CIN+/ICSPDAT/ULPWU | IN | Detect N |

| 8 | VSS- | GND |

ピンアサインはこんな感じか?

大まかなロジック

初期化

↓

GP2 ヘッドライトオフ

if GP0 Hi(ギアN以外)→ 常時点灯モードへ

↓

if GP1 Hi (エンジン始動) → GP2 ヘッドライトオン

↓

if GP0 Lo (ギアN) → 減光モード

GP0/GP1 監視しつつ 5000ms ウェイト(N検出5秒後から減光開始)

↓

PWM スタート

AN3で得たデューティ比になるまでループしながらデクリメント

減光中もGP0/GP1を監視、検出したら即PWMを停止してGP2を制御(N以外GP2オン エンジン停止 GP2オフ)

この仕様を元に回路図を引き、PCBの設計とプログラミングを行う予定。