2019年式以降のEFIモデルはオイルパン・ストレーナーの改善や燃調の制御がうまくいっているのかあまりオーバーヒートしたという話は聞きません。

燃費がキャブモデルの1/2ぐらいになっていますから相当リーンな燃調だと思うのですが不思議ですね...。

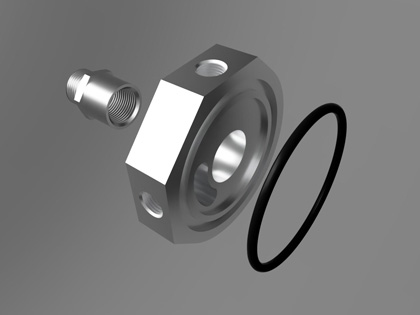

と、いうわけでオイルクーラーなぞ付けなくても安心して走れるように進化している様子ですが、いまさら自作したオイルブロックの設計図(3DCADデータ)を公開します。

ちなみに市販の汎用オイルブロックは30~40mmぐらいの厚みがありますが、それを使ってもフロントフェンダー(というかマッドフラップ)に干渉することはまずありません、ぶっちゃけ作るより買った方が早いですw

自作するメリットとしては...

・薄い(20mm厚)

・配管の取り回しがしやすい(90度の位相を持たせてある)

・自己満足に浸れる

などです。

なお、フィッティングは次の部品を想定しています。

・RunMax アダプター ストレートネジ AN6オス M12XP1.25オス R991945 x2

・Oリング ISO C 0630 G x1

・M20xP1.5の適当なオイルフィルター

AN6アダプタを介してオイルクーラーと接続する想定ですが、M12xP1.25のタケノコを付けてホースバンドで繋ぐのも良いかと。

ダウンロードは↓から

オイルブロックT20 Fusion360形式(f3d)

DIYのお約束、データの使用は自己責任でお願いします。

Fusion360のライセンス上、商売に使っちゃダメよん。

-----------------------------------------------------

2020/02/24追記

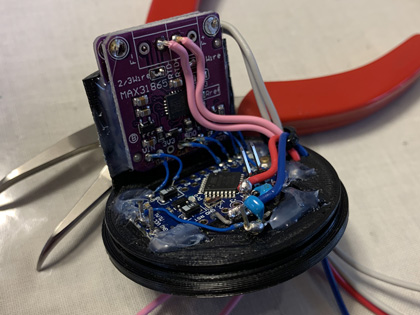

早速作ってくれた方がいるようです^^

ウラルに着けるオイルブロック出来ました! pic.twitter.com/TFco8ZV1Iq

— セミンティア (@semippokunai) February 21, 2021