2021.08.15

Aliexpressで注文していたスポークがシンガポールから届きました。

ウラルで使用されているスポークは4.5mmの太さで規格で言うと7G(7ゲージ)です、独自規格でないのは幸いですが国内で4.5mmのぶっといスポークを手軽に買えるところが無く、結局個人輸入することになりました。

純ステンレススポークは錆びない利点はあるものの、靱性が低く強い衝撃でポッキリ折れてしまう事があります。

最近はスポーク用に調質されたステンレスであることが多いのですが、輸入したこの製品はSUS304とだけ書いてありスポーク用の素材を使っているのか不明でした。

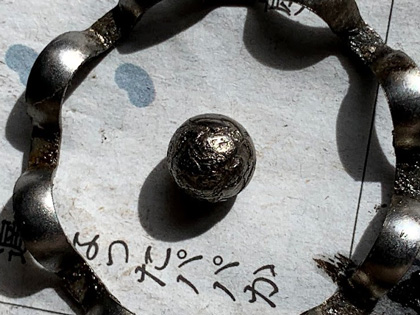

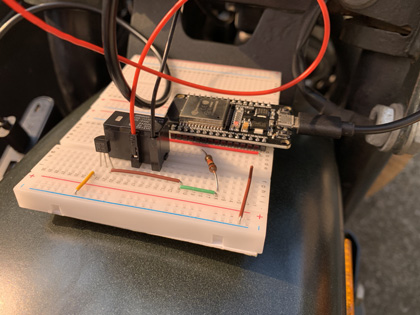

そこで磁石を近づけてみると僅かに磁性があることを確認!

一応、スポーク用に調質された素材を使っているのではないかなぁと。(加工由来のマルテンサイト化の可能性あり)

ニップルはアルミリムとの相性を考え真鍮合金をチョイス。

電食を起こさないためかどうやらそれがステンレススポークのセオリーみたい。

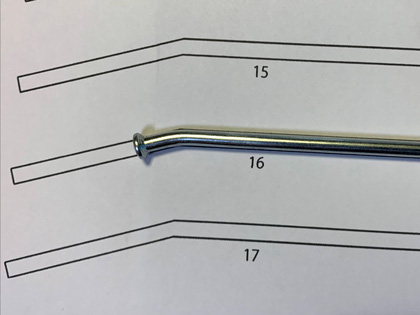

次にネック角の加工をします。

専用工具にセットしては曲げるだけの単純作業ですが、最初の調整には気を遣いました。

既存のスポークと同じ値に設定しても弾力で戻ってしまうため僅かに強めな角度を設定する必要があります、かといって強すぎると二度と元には戻りませんのでその塩梅が難しい。

うまく設定できればその後の作業は虚無ですがw

スポークの準備が出来たのでさっそく既存のスポークと組み替えます。

ほとんどのニップルとスポークは固着していて取り外すのに大変苦労しました、数本はスポークを切断して取り外す始末。

↑とりあえず1本だけ交換してみた様子、長さ・ネック角は丁度良い感じ。

真鍮ニップルも純正よりも小型かつ六角頭ではないのでチューブへの攻撃性も低そうな感じがします。

しかしながら純正より径が1mmほど小さいので強度が少し心配です、リム穴にも隙間出来ちゃいますね...

まぁ固定するのに問題はありませんが。

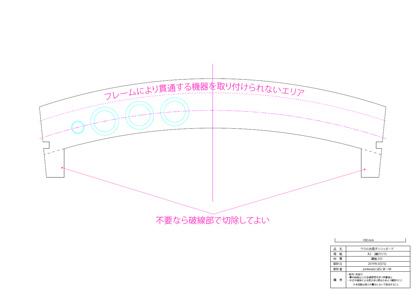

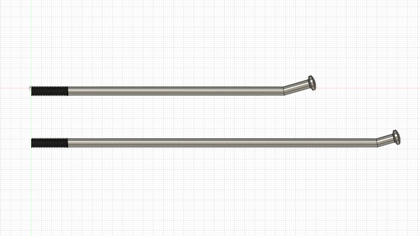

2013年式ウラルの場合、ディスクブレーキの前輪とドラムブレーキの後輪(側車輪)はスポークの長さが異なり長短2種必要です。

↑ ディスクブレーキのホイールには長いスポーク

↓ ドラムブレーキのホイールには短いスポーク

なお、ディスクブレーキ用のリム(長いスポーク)とドラムブレーキ用のリム(短いスポーク)はスポーク穴の角度が違うので組み替えることは出来ません。

その点、現行の全ディスクブレーキモデルはリムもスポークも全て同サイズなので合理的ですね、ニップルも六角頭ではなく丸形のヘックス穴が標準でついているみたいです。

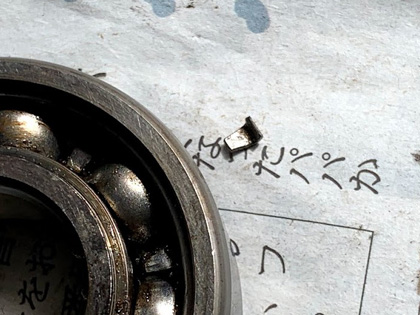

↓ 古いモデルのニップルは加工精度がかなり低い

とりあえずステンレススポークの実用性を検証するために、側車輪とスペアには手を付けずにしばらく運用します。

何かあったときに走行不能になるとイヤですからね...

↑ 劇的ビフォーアフター。

ステンレススポークの輝きを眺めているだけで満足ですw

100kmくらいまではスポークの初期伸びを気にしつつ近所で試験走行をするつもり。